Il sistema di rilevamento perdite completamente automatico di Tantec risolve i problemi di uno dei nostri clienti

Uno dei nostri clienti nel settore medicale ci ha richiesto un sistema di rilevamento perdite ad alta velocità per piccoli componenti in plastica. Il cliente utilizza da sempre un test di pressione per verificare la presenza di fori durante il processo di stampaggio a iniezione di parti in plastica. Tuttavia, questa soluzione non è abbastanza veloce per il nuovo progetto. “Il sistema LeakTEC di Tantec non solo è sufficientemente rapido, ma è in grado di rilevare anche fori di dimensioni ridottissime, come mai prima d’ora”, ha dichiarato Nick Parker, Direttore delle operazioni di DB-Automation.

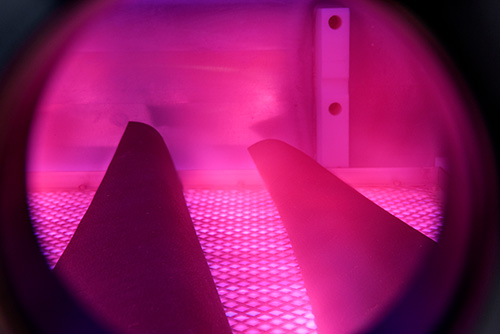

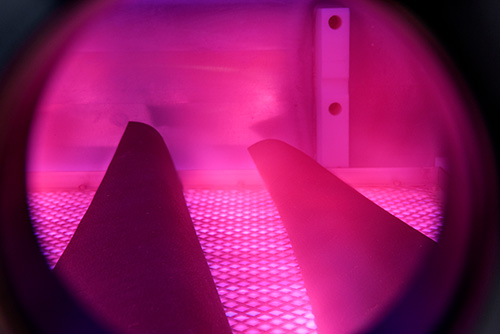

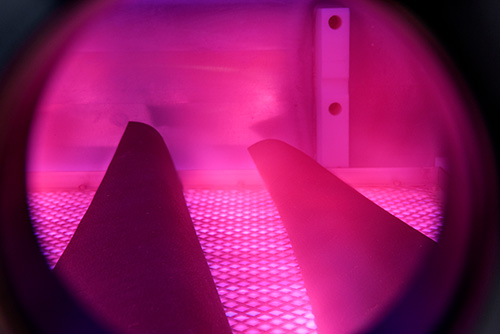

Il cliente aveva la necessità di controllare 32 componenti stampati a iniezione in modo sistematico e simultaneo su un’unica piastra. I tempi di ciclo e la quantità dei componenti testati contemporaneamente hanno escluso l’impiego di prove convenzionali di decadimento di flusso e pressione. Tantec LeakTEC è in grado di rilevare microfori di diametro inferiore a 3 micron (0,003 mm) mediante l’invio di una scarica elettrica tra un elettrodo di rilevazione e una messa a terra (cioè la maschera metallica o il mandrino che tiene fermo il componente), mentre il componente di plastica stesso funge da isolante. Questo rilevamento avviene in millesimi di secondo.

Come funziona

Tutti i 32 componenti di ogni ciclo di stampaggio vengono ispezionati per verificare che non ci siano perdite e scartati quando necessario. Il sistema è in grado di elaborare quasi 16.500 componenti all’ora a una velocità di ispezione del 100%, con un intervento minimo o nullo dell’operatore. In caso di rilevamento di una fessura o di un microforo nel materiale, viene stabilito un contatto elettrico tra l’elettrodo e la messa a terra. L’esito del controllo superato/non superato viene elaborato attraverso il modulo generatore integrato, che si interfaccia con i comandi della macchina principale. Tramite il sistema di controllo dell’unità è possibile abilitare una funzione a valle per scartare il componente o monitorare l’andamento del processo di produzione, al fine di trasmettere i dati ottenuti per l’adeguamento o la manutenzione del processo. La misurazione con un controelettrodo assicura che tutti gli elettrodi siano perfettamente funzionanti.

Proficua collaborazione

Per Nick Parker, determinanti nella scelta di contattare la sede danese di Tantec sono state le visite ad altri stabilimenti che utilizzano tecnologie simili e le ricerche su Internet. Il progetto ha presentato non poche sfide, ma sono state tutte superate con reciproca soddisfazione. “Abbiamo avuto qualche problema con la progettazione, e ci sono volute un po’ di riunioni su Webex per discutere e confermare alcune scelte. Durante la fase di FAT (factory acceptance test, test di accettazione in fabbrica), ci siamo accorti di un errore nella funzione di autoverifica del sistema: questa difficoltà è stata affrontata in modo costruttivo e risolta in tempo utile. L’ingegnere responsabile dell’avviamento inviato da Tantec nel Regno Unito è stato molto efficiente e ci ha fornito un’assistenza eccellente e altamente qualificata”, afferma Nick Parker. “Il supporto in fase iniziale e i collaudi preliminari ci hanno convinti a optare per la soluzione Tantec. L’azienda ha conquistato la nostra fiducia ed è riuscita a dimostrare la validità dei suoi prodotti. Tantec si è comportata in maniera egregia durante tutto il progetto. Dal concept iniziale alla progettazione, che ha subito numerose modifiche necessarie per perfezionare gli strumenti, fino al test di accettazione in fabbrica, il personale dell’azienda si è dimostrato professionale, disponibile, tecnicamente competente e affidabile. Quando è sorto qualche piccolo problema durante la fase di FAT, Tantec ha sempre risposto in modo proattivo ed è riuscita a trovare rapidamente una soluzione”, ha dichiarato Nick Parker.

Per maggiori informazioni, consulta questo link o contatta l’ufficio commerciale di Tantec.

Esempi di utilizzo

Automotive

Automotive

Automotive

No Results Found

The page you requested could not be found. Try refining your search, or use the navigation above to locate the post.